ПОСТАВКИ ДЛЯ СТЕКЛОТАРНЫХ ПРОИЗВОДСТВ

Передовые технологии это:

СТЕКЛОТАРНЫЕ ЗАВОДЫ

Производители стеклоформующих машин

-

- Heye

- BDF

- Bottero

- GPS

- Emhart

- Zecchetti

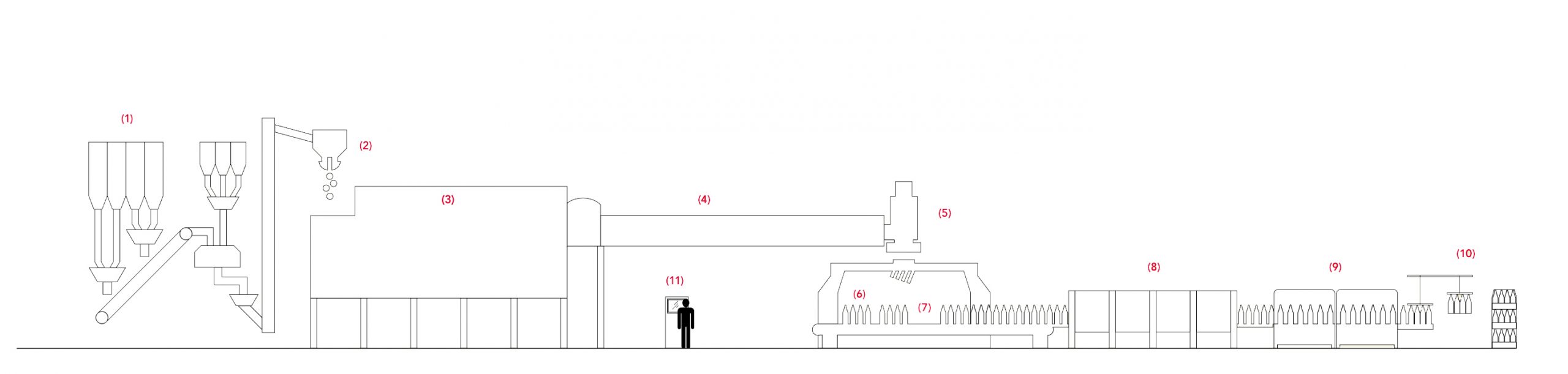

ЭТАПЫ СТЕКЛОТАРНОГО ПРОИЗВОДСТВА

Сырьё используемое для производства стекла называется шихтой. Шихта представляет собой смесь из стеклобоя (дробленое переработанное стекло), кварцевого песка, соды, кальцита, доломита.

Для достижения разных цветов изделия добавляются такие химические вещества, как оксид железа (зеленый), сера (янтарь) и кобальт (синий). Материалы тщательно сортируются и смешиваются в соответствии с точной формулой для каждой партии, которая подается конвейерной лентой в загрузчик.

Поршневое загрузочное устройство непрерывно подает партию шихты в печь, где она нагревается электрическими системами, работающими на жидком масле, до температуры 1550–1600ºC (2822–2912ºF). Для экономии энергии и снижения воздействия на окружающую среду отходящие газы используются для предварительного нагрева воздуха внутри печи.

Когда расплавленное стекло покидает печь, оно распределяется по передней части, что обеспечивает равномерное нагревание расплавленного стекла. Этот процесс известен как кондиционирование стекла.

Следующим этапом является формование капель — превращение расплавленного стекла в слитки, которые можно формовать. Плунжер вертикальным движением выдавливает порцию стекломассы в узкую трубку. Когда стеклянная струя выходит из трубки, она срезается специальными ножницами. Порционный слиток стекломассы летит по специальным лоткам в сердце стеклотарного производства стеклоформующую машину.

На черновой стороне секционной стеклоформующей машины идёт предварительное формирование изделия, далее с помощью захвата сформированная заготовка поступает на чистовую сторону где происходит окончательный выдув. Для изготовления разных типов тары используются разные методы формования.

Как только изделие полностью сформировано, оно извлекается из машины. Затем автоматический толкатель передает их на конвейерную ленту, для дальнейшей обработки изделий.

На следующем этапе тару разогревают до температуры около 580ºC (около 1076ºF) а потом охлаждают в процессе, известном как отжиг или термическая обработка. Стекло естественным образом сжимается при охлаждении. Отжиг позволяет снять внутреннее напряжение со стенок изделия, увеличивая тем самым его прочность.

Стеклянная тара прибывает на стадию полимеризации где на неё наносится специальный состав, бутылки обретают характерный глянец.

Окончательный этап — упаковка готовой продукции и перемещение на поддоны или в ящики, готовые для транспортировки на завод клиента, где они будут заполнены, маркированы и распространены для продажи.

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА

Системы охлаждения бассейна и подачи охлаждающего раствора в различные участки:

Надёжные полнопроходные шаровые краны, используются для отсечных операций с различными видами жидких и газообразных сред. Конструкция разборная, с возможностью замены различных элементов клапана.

Варианты управления: Пневматический привод, Электрический привод, Ручной привод

Особенности: За счёт трёх составной конструкции крана его легко можно обслуживать не снимая с фланцев и не демонтируя кран с трубопровода. Мы можем предложить краны с присоединениями от DN25 до DN200, давление до PN100.

Подробнее здесь

Регулирующие клапаны служат для регулировки скорости потока и комплектуются различными видами приводов, в том числе электроприводами, пневмоприводами, а также позиционеров.

Регулирующие клапаны позволяют автоматически управлять на расстоянии процессом регулирования расхода жидкости, силы давления в трубопроводах. Мы можем предложить регулирующие краны с присоединениями от DN15 до DN400, давление до PN160.

Подробнее здесь

Подача эмульсии в горячий участок стеклоформующей машины и распределение эмульсии внутри стекловыдувной машины:

Представленные клапаны обеспечивают прогнозируемый расход даже в начальной точке движения штока. При использовании позиционера обеспечивают плавное открытие и плавный выход на заданный расход в зависимости от управляющего сигнала. Могут работать с различными вариантами управления (пневматическое, электромагнитное, имеют возможность использовать позиционер.)

Особенности: Надёжная конструкция, различные виды материала корпуса, присоединения от DN6 до DN80, давление до PN25

Подробнее здесь

Клапаны 2/2 лин./поз. для отсечных операций с газообразными и жидкими средами.

Подробнее здесь

Служат для распределения сжатого воздуха. Очень надёжное решение для индустрии производства стеклотары. Присоединительные размеры до G2 ½ с давлением в системе до 18 бар.

Подробнее здесь

Подробнее здесь

Варианты управления: Пневматическое, Электромагнитное.

Особенности : Устойчивая работа в зоне с высокими температурами до +180*, возможно применение позиционера для точной дозации продукта.

Черновой трап стеклоформующей машины (выдувные операции):

Используются во всех типах стеклоформующих машин для пропорционального регулирования расхода сжатого воздуха при выдувных операциях.

Подробнее здесь

Фильтры с максимальным присоединением G2, могут обеспечивают максимальные показатели расхода воздуха до 15 000 л/мин., и низкий перепад давления.

Подробнее здесь

Регуляторы давления с высоким расходом обеспечивают точную регулировку давления в широком диапазоне расхода

Имеют возможность регулировки от пилотного регулятора с обратной связью.

Подробнее здесь

Обеспечивают тончайшую «прецизионную» настройку пневматического сигнала в системах сжатого воздуха.

Особенности: Точность регулировки, надёжность, высокий расход сжатого воздуха.

Подробнее здесь

Используются для управления магистральными регуляторами расхода для подачи пневматического сигнала. Максимально надёжное решение.

Подробнее здесь

Обеспечивают возможность пропорционального регулирования давления в системах сжатого воздуха.

Подробнее здесь

Особенности: Точность регулировки, надёжность, высокий расход сжатого воздуха

Линейное перемещение узлов и агрегатов:

Высокопрочные, надёжные и эффективные цилиндры из профильного экструдированного алюминия на давление до 16 бар, используются в пневматических системах стекольных производств для перемещения различных механизмов и изделий. Мы предлагаем широкий диапазон цилиндров в типоразмерах от 32 до 320 мм в диаметре.

Подробнее здесь

Приводы IMI NORGREN ELION могут поставляться с продольным или с боковым присоединением сервомотора, а также без него. В таком случае пользователь устанавливает необходимый для него мотор, имеющий аналогичные присоединительные размеры, силовой модуль и электрическую обвязку.

Особенности: Устойчивая работа в зоне с высокими температурами до +180*, максимальное давление до 16 бар, повышенная износостойкость, ремонтопригодность, диаметры до 320мм, использование в условиях грязного воздуха (20мкн).

Упаковка и перемещение готовой продукции в паллеты:

Резиновые мешки (надувные трубки) используются для захвата бутылок с целью их паллетирования

Мы предлагаем большой ассортимент различных типов резиновых мешков (надувных трубок), которые варьируются в зависимости от формы бутылок.

Вакуумные пластины установлены на машинах для укладки на поддоны, роботах, которые используются для упаковки бутылок на поддоне, и машинах для укладки на поддоны, а также для удаления тары с поддона.

Подробнее здесь

Особенности: высокая надёжность, наличие на складе.

Приводы:

Полезно знать:

Стекло получается из шихты – смеси соды, доломита, песка, мела и стеклобоя. Через загрузочный бункер шихта отправляется в сердце производства – стекловаренную печь. Стекло варится при температуре 1550-1560 градусов, а затем раскаленная масса попадает в фидер – воронку, через которую стекло каплей направляется в стеклоформующую машину. Когда плуг фидера поднимается вверх, капля отрезается стеклянными ножницами в самом тонком месте. Раскаленные капли отправляются в стеклоформующую машину. На ней в черновом формокомплекте отливается заготовка, а потом в чистовом бутылка обретает окончательную форму. Машины бывают двухкапельные и трехкапельные в зависимости от того, сколько капель попадают из фидера. Есть также три способа формования изделия: прессовыдувной (так делают все виды банок), узкогорлое прессование (бутылки) и двойное выдувани После стеклоформующей машины бутылка поступает на конвейерную ленту. Сначала температура изделия – 600 градусов, но затем она проходит печь обжига и холодное напыление. Печь обжига нужна для снятия внутреннего напряжения в изделии. Если бутылку не обжечь, она лопнет через некоторое время. Затем стеклянную тару ждет холодное напыление. Оно необходимо для того, чтобы у бутылки не возникали потертости. После проверки продукция поступает на упаковку.