Одним из самых перспективных направлений в бизнесе является производство продуктов первой необходимости, входящих в основную продуктовую корзину. Среди прочих к таким относится производство сахара.

Сырьё для сахарного производства может быть из сахарного тростника, пальмового сока, крахмалистого риса, проса или свеклы.

Передовые технологии это:

Оборудование для сахарной промышленности на подготовительном этапе включает в себя:

- свеклоподъёмники;

- гидротранспортёр;

- ловушки для ботвы, песка и камней;

- водоотделители;

- моечные машины для корнеплодов.

Оборудование для производства сахара основных технологических операций многочисленно:

- магнитные сепараторы для улавливания случайно попавших металлических предметов;

- конвейера с весами;

- бункера с системами желобов;

- свеклорезки центробежные, дисковые или барабанные;

- шнековый диффузионный аппарат;

- пресс;

- сушилки для жома;

- дефекатор с мешалкой;

- механический фильтр с подогревом;

- сатуратор;

- сульфитатор;

- вакуум-фильтр;

- центрифуга;

- выпаривающий аппарат с концентратором.

Для финишных операций сахарного производства нужны такие аппараты:

- вибрационный конвейер;

- сито с вибратором;

- сушилка с охладителем.

cбор и транспортировка свеклы на производство;

cбор и транспортировка свеклы на производство;

- Очистка сырья от примесей. Сахарная свекла по транспортеру попадает в свекломойку, где она очищается и отделяется от тяжелых и легких примесей;

- Нарезка свеклы в стружку. Используется для этого специальный аппарат с максимально отточенными лезвиями. Мелкая стружка, полученная при обрабатывании свеклы, легче поддается дальнейшей обработке;

- Выделение сока из стружки. Диффузионный аппарат выделяет из стружки сок темного цвета, в котором содержится 13% сахара. Полученная жидкая смесь должна пройти несколько стадий очистки;

- Очистка сока. Здесь основной метод – осаждение несахаров с помощью извести и углекислого газа. В специальных установках фильтруется сок с осажденными веществами, и на выходе получаем сок светло-желтого цвета с процентным содержанием сахара 13%. Дальше он осветляется при добавлении SO2;

- Сгущение сока. Для выделения сахара в виде кристаллов 13% его содержания недостаточно. Концентрацию повышают путем сгущения сока до сиропа на выпарной установке (60-75% сахара);

- Получение кристаллизованного сахара. В вакуум-установках сироп проходит обработку, и в результате образуется желтый кристаллизованный сахар с оттеком (жидкостью) в соотношении 1:1. Такая смесь называется утфель.. Утфель І после мешалки подвергается центрифугированию с разделением на кристаллический сахар и так называемую зелёную патоку. Сахар промывают и подвергают обработке паром, получая сахарный песок с чистотой 99,75%.

- Патоку возвращают на фильтрацию при высокой температуре с получением из утфеля второй кристаллизации жёлтого сахара и мелассы. Жёлтый сахар можно использовать в пищевой промышленности или обработать паром для получения белого сахарного песка.

На выходе при производстве сахара из сахарной свеклы мы получаем собственно сахар, а также продукты переработки: мелассу, жом и фильтрационный осадок.

Меласса содержит 50% сахара, однако дальнейшей обработке в центрифуге не подвергается. Этот ресурс может быть использован при производстве спирта, лимонной кислоты, корма для животных. Из фильтрационного осадка изготавливают удобрения. Жом используется как источник для производства корма.

Принципиальная схема производства сахара из сахарного тростника не отличается от той, что используется на свекольных производствах. Однако процесс сам по себе проще, а на выходе получают сахар-сырец: продукт, не пригодный для употребления. Сахар-сырец может обрабатываться до рафинированного сахара либо на самом заводе, либо на отдельных производствах.

Этапы изготовления сахара:

- Очистка тростника от примесей;

- Измельчение и нарезка тростника;

- Выделение сока;

- Очистка сока;

- Сгущение сока;

- Кристаллизация сахара.

Есть некоторые особенности в оборудовании на этапе измельчения тростника. Здесь кроме лезвия для нарезки используются аппараты-дробители и мельницы. Дробители тщательней измельчают нарезанные стебли тростника, а в мельницах из полученной массы выделяют первичный нефильтрованный сок темного цвета.

Полученная на выходе масса, представляющая собой клетчатку, называется багассой. В ней 0,7-0,8% сахара и она используется для получения бумаги и строительных материалов, а также как топливо в ТЭЦ. Также при производстве формируются меласса и фильтрационный осадок.

Сахар-сырец образуется при уваривании утфеля первой фильтрации и утфеля второй фильтрации. При этом величина полученных кристалликов является основным показателем качества такого сахара.

Для изготовления сахара-рафинада используют сахарный песок с содержанием сухих веществ от 99,85%, примесями несахаров не более 0,25% и цветностью 1,8. Из сахарного песка в автоклаве изготавливают сироп с содержанием сахара 73%. Сироп проходит фильтрацию и очистку от красителей с повторением этапов.

Для адсорбции применяют активированный уголь АГС-4 или порошковый уголь. Потом сладкий раствор направляют на сгущение в вакуумных установках, кристаллизуют в центрифугах.

Полученные кристаллы обрабатывают клерсом и ультрамарином и отправляют на карусельные прессы. В результате получаются брикеты, которые подвергаются сушке и разрезают на части.

На сегодняшний день изготовление фигурного сахара – это одно из новых веяний производстве сахара. Рафинад имеет стандартную прямоугольную форму, однако из таких кусочков можно изготовить самые разнообразные виды фигурного сахара.

Фигурный сахар изготавливается чаще всего под заказ. На рынке можно встретить простые формы сахара, например, карточные масти, сердечки, звездочки, черепа.

Молочный сахар – это порошок желтого или белого цвета, который образуется из сыворотки. Этот продукт имеет обширное применение, т.к. его используют в пищевой промышленности, технических целях и в фармакологии.

Лучше всего использовать в производстве подсырную сыворотку, т.к. она наиболее богата по содержанию лактозы (не менее 5%).

Этапы изготовления молочного сахара:

- Сепарация подсырной сыворотки с отделением молочного жира и казеиновой пыли. Проводится в специальных установках-сепараторах;

- Тепловая денатурация белков сыворотки и их фильтрация. Проводится в специальных ваннах под температурой 90-95 град. в подкисленной среде. Из-за разрушающих факторов белок сыворотки сворачивается и оседает, после чего его легко можно отделить от раствора. После фильтрации «сывороточный» раствор следует раскислить добавлением гидроксида натрия.

- Сгущение сыворотки. Процесс выпаривания проводится при температуре не выше 55 град в присутствии пеногасителей (афромин, олеиновая кислота). В конце сгущения поученный сироп нагревают до 70-75 град.;

- Кристаллизация молочного сахара. Процедура может длиться от 15 до 35 часов при постоянном помешивании сиропа. Главная опасность на этом этапе – это образование сростков, или друзов;

- Отделение кристаллов от мелассы и их очистка. Причем очистка проводится по мере необходимости. Полученные кристаллы в дальнейшем перемалываются в специальной аппаратуре, формируя порошок.

- В производстве также используется творожная сыворотка, однако здесь есть свои особенности. Во-первых, подкисление раствора сыворотки при ее денатурации не производится. А во-вторых, сам выход молочного сахара немного меньше из-за сбраживания лактозы в процессе производства.

Белый сахарный сироп представляет собой концентрированный водный раствор сахара. Процесс получения белого сахарного сиропа включает следующие технологические операции: растворение сахара в воде; кипячение водного раствора; фильтрация и охлаждение сиропа. Чтобы при хранении сироп не подвергался брожению, стремятся получить его возможно более концентрированным. Однако во избежание кристаллизации сахарозы концентрация сиропа должна быть несколько ниже предельной, обусловленной ее растворимостью при температуре хранения. На практике сахарный сироп готовят концентрацией 66-72% к массе. С целью стерилизации сиропа его подвергают кипячению. Воду подают в котел и подогревают ее до 55-60° С. Не прекращая нагревания, включают мешалку и загружают сахар. После полного растворения сахара раствор нагревают до кипения; прекратив нагрев, снимают образующуюся на его поверхности пену. Эту операцию повторяют дважды. После снятия пены кипячение продолжают еще 30 мин. Более продолжительное кипячение не рекомендуется, так как это может вызвать карамелизацию сахара. Готовность сиропа определяется по концентрации в нем сахара.

Другие виды сахара

В России и большинстве стран СНГ доступен и производится продукт из свёклы. На полках магазинов можно найти тростниковый сахар. Помимо этого, в мире существуют такие виды, употребляющиеся в пищу:

- Кленовый сахар — традиционно производится в Канаде из сахарного клёна с применением сока. Из него же производят кленовый сироп, популярный в западных странах.

- Пальмовый сахар, ягре — изготавливается в Азии из сладкого сока фруктовых початков пальм. Сахар производят из кокосовых, финиковых пальм, аренги и других видов.

- Сорговый сахар — продукт, добываемый из стеблей сорго преимущественно в Китае. Позже получил распространение в Северной Америке во время Гражданской войны. Производство осложнено большим содержанием минеральных солей в сырье.

Сахарный сироп

Белый сахарный сироп представляет собой концентрированный водный раствор сахара. Процесс получения белого сахарного сиропа включает следующие технологические операции: растворение сахара в воде; кипячение водного раствора; фильтрация и охлаждение сиропа.

Растворимость сахарозы в воде находится в прямой зависимости от температуры

Чтобы при хранении сироп не подвергался брожению, стремятся получить его возможно более концентрированным. Однако во избежание кристаллизации сахарозы концентрация сиропа должна быть несколько ниже предельной, обусловленной ее растворимостью при температуре хранения. На практике сахарный сироп готовят концентрацией 66-72% к массе. С целью стерилизации сиропа его подвергают кипячению.

Сахарный сироп варят в сироповарочных котлах. Типовой сироповарочный котел представляет собой закрытый стальной резервуар 1 цилиндрической формы со сферическим днищем. Котел снабжен паровой рубашкой 2 с патрубками для подвода пара и отвода конденсата и якорной мешалкой 4 с верхним приводом 3, совершающей 47 об/мин и предназначенной для размешивания содержимого котла. В крышке котла имеется люк с задвижкой для загрузки сахара, а также патрубок для залива воды и вытяжная труба 5 для отвода водяных паров. Для спуска сиропа служит нижний патрубок. Спускное отверстие закрывается клапаном, перемещаемым штурвалом, соединенным с конической передачей через тягу. Сироповарочные котлы изготовляют емкостью на 1; 1,5; 2 и 3 т сахара.

Для приготовления белого сахарного сиропа заданной концентрации рассчитывают потребное количество сахара и воды на одну варку. Предположим требуется приготовить 100 л сиропа концентрацией 65% к массе. В таблице, в которой приведена зависимость плотности сахарных растворов от их концентрации, при концентрации сахарного раствора 65% находят плотность его, равную 1,3190 кг/л.

Масса 100 л сиропа составляет 100•1,3190 = 131,9 кг. Количество сахара в этом сиропе будет 131,9•0,65 = 85,74 кг, следовательно, воды в нем будет 131,90-85,74 = 46,16 кг.

При нагревании и последующем кипячении сахарного сиропа из него выпаривается, в зависимости от продолжительности кипячения, от 2 до 5% воды. Поэтому потребный расход воды для растворения сахара, с учетом ее испарения в количестве 5%, составит 46,16•1,05 = 48,45 кг.

Фактический расход товарного сахара также увеличивается в соответствии с его влажностью. При влажности сахара 0,14% потребное количество товарного сахара составит

Воду подают в котел и подогревают ее до 55-60° С. Не прекращая нагревания, включают мешалку и загружают сахар. После полного растворения сахара раствор нагревают до кипения; прекратив нагрев, снимают образующуюся на его поверхности пену. Эту операцию повторяют дважды. После снятия пены кипячение продолжают еще 30 мин. Более продолжительное кипячение не рекомендуется, так как это может вызвать карамелизацию сахара. Готовность сиропа определяется по концентрации в нем сахара.

Продолжительность технологических операций варки сахарного сиропа составляет около 2 ч.

Получение сахаро-паточных и сахаро-инвертных сиропов и их хранение

- Определение понятия «сироп». Виды сиропов

Сироп – концентрированный, но ненасыщенный раствор различных сахаров: глюкозы, фруктозы, сахарозы, лактозы, мальтозы и их производных. В качестве растворителя при приготовлении сиропов могут выступать вода и молоко.

По стандартам сиропы – это растворы, концентрация которых составляет не менее 50 %. Сиропы представляют собой прозрачную, вязкую, практически бесцветную жидкость.

В зависимости от вида растворителя и растворенного сахара сиропы подразделяются на:

— сахаро-паточный;

— сахаро-паточный-инвертный;

— сахаро-инвертный;

— сахаро-агаровый;

— глюкозо-фруктовый и т. д.

То есть название сиропа формируется в зависимости от его составных частей. В кондитерском производстве работают с высококонцентрированными сиропами, концентрация которых составляет не менее 70 %, так как сахароза при такой концентрации выступает в роли консерванта.

- Требования, предъявляемые к сиропам

Сиропы должны быть прозрачными, без взвешенных частиц, не включать в себя кристаллики сахарозы, обязательно иметь цвет от бесцветного до светло-желтого. Исключением являются молочные сиропы, имеющие кремовый цвет в результате протекания реакции меланоидинообразования.

Качество сиропов зависит от способа их приготовления. Чем меньше длительное термическое воздействие, тем меньше изменяется химический состав сиропа, тем, соответственно, его качество выше.

Требования, предъявляемые к качеству карамельного сиропа:

1) температура хранения 90 С;

2) сироп не должен содержать кристалликов сахарозы и примесей органической пыли, которые в дальнейшем могут стать центром кристаллизации;

3) влажность и содержание редуцирующих веществ должны быть стабильны в процессе хранения;

4) сироп должен быть прозрачным и опалесцировать в том случае, если в его состав входят молочные продукты;

5) содержание сухих веществ карамельного сиропа, изготовленного на патоке, 82 – 84 %; содержание редуцирующих веществ 14 %;

6) содержание сухих веществ карамельного сиропа с применением инверта 86 %; содержание редуцирующих веществ 16 %.

Существует два непрерывных способа приготовления сиропов:

- Приготовление сиропа при повышенном давлении.

- Приготовление сиропа при атмосферном давлении.

Приготовление сахаро-паточного сиропа на сироповарочных станциях ШСА-1

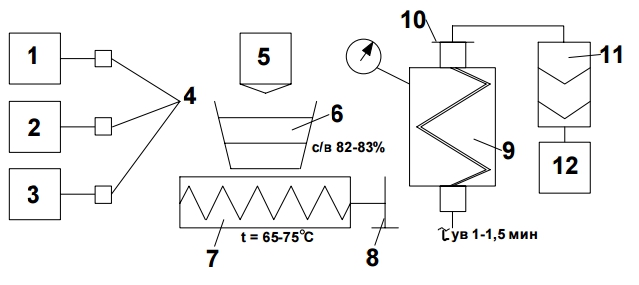

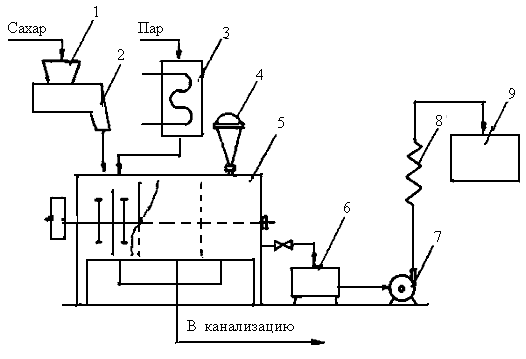

На рисунке 1 изображена аппаратурно-технологическая схема производства сиропов на сироповарочных станциях ШСА-1 с применением избыточного давления.

Рисунок 1 – Аппаратурно-технологическая схема производства сиропов на сироповарочных станциях ШСА-1 В емкости 1 находится вода, предварительно подогретая до 40 С

(сладкая вода – вода после промывания оборудования). В емкости 2 находится патока (температура 40 – 45 С), в емкости 3 – инвертный сироп.

С помощью плунжерных насосов 4 (дозирующие насосы) эти компоненты в рецептурном количестве закачиваются в смеситель 7, в который из приемной емкости 5 с помощью ленточного накопителя 6 подается рецептурное количество предварительно просеянного сахарного песка. Смеситель 7 снабжен шнековой мешалкой, а также имеет паровую рубашку, за счет которой температура внутри смесителя поддерживается на уровне 65 – 75 С.

За время прохождения по смесителю сахар частично растворяется и закачивается с помощью плунжерного насоса 8 в змеевик змеевиково-варочной колонки 9. В змеевике из-за диафрагмы 10 создается избыточное давление, поэтому рецептурная смесь, проходя по змеевику, претерпевает гидростатическое сопротивление, за счет которого происходит частичное удаление влаги. А за счет греющего пара, который омывает змеевик (давление греющего пара 5 – 6 атм), процесс уваривания происходит полностью. Далее уваренный сироп поступает на пароотделитель 11 и готовый сироп (содержание сухих веществ – 82 – 84 %, редуцирующих веществ 14 – 16 %) поступает в промежуточную емкость 12.

Общая длительность уваривания сиропа на ШСА-1 составляет 5 минут, а конкретно процесс уваривания (нахождение смеси в змеевиково-варочной колонке) – 1,5 минут.

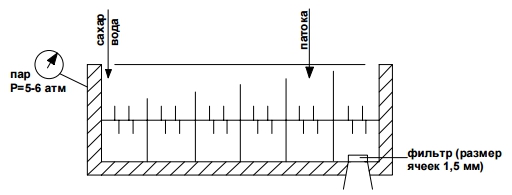

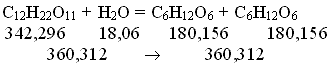

На рисунке 2 изображен аппарат для приготовления сиропа под атмосферным давлением.

Рисунок 2 – Аппарат для приготовления сиропа под атмосферным давлением

Сахар растворяют в воде, в полученный сироп вводят патоку или инвертный сироп, или их комбинируют в различных соотношениях.

Так как патоку или инвертный сироп вводят только после растворения сахара, заключительную часть процесса уваривания можно проводить, не прибегая к повышению температуры в результате увеличения давления, и вследствие этого получить более светлый сироп.

Основной агрегат станции – секционный растворитель, в котором сахар превращается в сироп и последовательно проходит все 6 секций.

Просеянный и попущенный через магнит сахар дозируется шнековым дозатором в первую секцию. Туда же непрерывно с помощью дозатора вводится необходимая для растворения сахара подогретая вода. Растворение сахара и весь процесс приготовления сиропа проходят при нагревании.

Нагревание осуществляется паром, для чего агрегат оборудован тепловой рубашкой. Для перемешивания массы смонтирована лопастная мешалка, ось которой проходит через все секции аппарата. Перегородки между секциями имеют отверстия, через которые сиропная масса перемещается из секции в секцию. Во второй и третьей секциях происходит полное растворение сахара, в четвертой секции сахарный раствор нагревается до кипения. В кипящий раствор смесительной секции непрерывно поступает подогретая патока или инвертный сироп, или их смесь. Эти компоненты дозируются плунжерным насосом. Для фильтрования сиропа на оси аппарата смонтирован фильтр.

Готовый отфильтрованный сироп собирается в последней секции, откуда подается в производство карамельной массы.

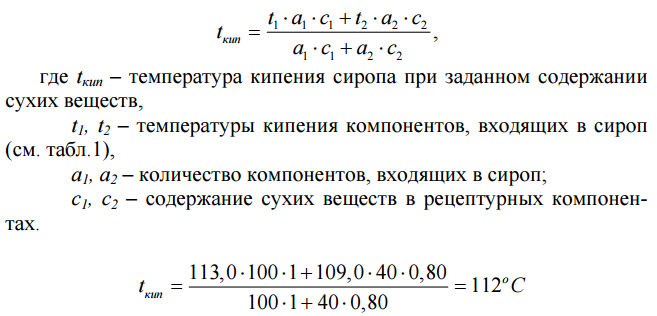

Температура кипения зависит не только от концентрации сиропа, но и от состава растворенных веществ, то есть рецептуры сиропа. Сухие вещества карамельного сиропа представляют собой смесь из сахара, сухих веществ патоки и некоторого количества инвертного сахара, поэтому температура кипения карамельного сиропа может быть

определена для практических целей как средневзвешенная величина из температур кипения сиропов и патоки.

Например: определить температуру кипения карамельного сиропа в о С, приготовленного по рецептуре: 40 кг патоки на 100 кг сахара,

для массовой доли сухих веществ сиропа 85 %, а использованной патоки – 80 %. Если условно принять массовую долю сухих веществ сахара за 100 %, то

где tкип – температура кипения сиропа при заданном содержании сухих веществ, t1, t2 – температуры кипения компонентов, входящих в сироп

а1, а2 – количество компонентов, входящих в сироп;

с1, с2 – содержание сухих веществ в рецептурных компонентах.

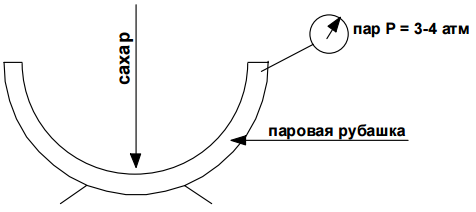

Для производства сиропов периодическим способом в качестве основного оборудования используют: диссуторы (рис. 3), открытые варочные котлы (28 – А (рис. 4), Д9 – 41А), универсальный варочный аппарат.

Как правило, приготовление сиропа периодическим способом происходит в диссуторе. Диссутор представляет собой металлическую емкость, в которой находятся два змеевика: барботер, выполняющий роль мешалки, и упариватель.

В диссутор засыпается предварительно просеянный сахарный песок, заливается вода из расчета: на 100 кг сахара 10 л воды при температуре 40 – 45 С. При включенном барботере сахар полностью растворяется в воде. Когда сахар растворился, барботер выключается и включается упариватель, по которому циркулирует пар под давлением 3 – 4 атм, и сахарный сироп уваривается до концентрации или содержания сухих веществ 80 %.

При приготовлении сахаро-паточного сиропа в готовый сахарный сироп с содержанием сухих веществ 80 % вводится предварительно подогретая до 40 C

С патока или инвертный сироп. Сахаро-паточный или сахаро-инвертный сироп уваривают до 82 – 84 %, фильтруют через сито с ячейкой 1,5 мм.

Приготовление сиропа с предварительным растворением сахара в воде

Рисунок 3 – Диссутор с барбатером

Рисунок 3 – Диссутор с барбатером

Преимуществом данного метода является то, что большая часть процесса приготовления сиропа происходит без присутствия патоки.

Недостаток данного метода заключается в использовании значительного количества воды, для выпаривания которой затрачивается время. Соответственно длительность температурного воздействия увеличивается, увеличивается и цветность сиропа. Время приготовления сиропа 40 – 50 минут.

Метод заключается в том, что сахароза смешивается с патокой (подогретой до 45 С) с помощью барботера, и в эту смесь вводится предварительно подогретая вода в количестве 10 % от массы сахара.

При включенном барботере смесь перемешивается, сахар растворяется. После растворения сахара барботер выключается и включается увариватель. Сироп сгущается до концентрации – 82 – 84 %.

Преимущество данного метода заключается в том, что процесс приготовления сиропа ведется при минимальном количестве воды, что сокращает время уваривания. Время уваривания 25 – 35 минут, кислотность патоки 5 – 10 С Тернера.

Суть метода: после полного растворения сахара вводят определенное количество кислоты (на 1 т сахара 0,3…3,5 л кислоты) и процесс уваривания ведется в присутствии кислоты. В течении этого процесса происходит инверсия сахарозы, в результате чего накапливаются редуцирующие вещества. Содержание сухих веществ – 82 – 84 %. Если необходимо замедлить процесс инверсии, то используют буферные соли: лактат натрия или цитрат натрия.

Достоинство этого метода состоит в том, что всегда получаются светлые сиропы.

- эти сиропы не хранятся, их необходимо использовать сразу;

- эти сиропы обладают способностью непрерывно наращивать содержание редуцирующих веществ; сахар

Рисунок 4 – Открытый варочный котел 28 – А

Недостатки всех периодических способов приготовления сиропов:

- периодичность приготовления, затрачивается большое количество времени на единицу продукции;

- используется дополнительная рабочая сила;

- ухудшается качество сиропа за счет длительного температурного воздействия.

Длительность приготовления сиропов периодическими способами 20…50 минут.

Инвертные сиропы – сиропы, полученные в результате инверсии сахарозы. Инверсию можно проводить с помощью неорганических кислот (соляная кислота) и органических кислот (молочная, лимонная кислоты и фермента инвертаза). Инвертный сироп применяется в качестве антикристаллизатора. Для того чтобы увеличить скорость процесса инверсии необходимо увеличить температуру или концентрацию кислоты.

Срок хранения инвертного сиропа с применением соляной кислоты не более двух суток, с применением молочной кислоты – не более пяти суток.

Приготовление инвертного сиропа с применением 10 %-ного раствора соляной кислоты

Готовый сахарный сироп с концентрацией 80 – 82 % загружают в бак для инверсии, который представляет собой емкость, имеющую водяную рубашку и мешалку. Сахарный сироп охлаждают до 90 С и вводят в этот сироп 10 %-ный раствор соляной кислоты, из расчета 0,02 – 0,03 % к массе сахара. Во избежание потемнения сиропа кислоту вводят мелкими порциями при постоянном помешивании. При 90 С при постоянном помешивании выдерживают в течение 15 – 20 минут.

По истечении этого времени определяют содержание редуцирующих веществ. Если оно достигло 70 – 75 %, то инверсию прекращают. В противном случае инверсию продолжают.

Для окончания инверсии сироп охлаждают до 60 С и нейтрализуют 10 %-ным раствором пищевой соды. Количество соды добавляется из расчета 700 г на 1 т сахара. Процесс нейтрализации считается законченным, если прекращается процесс выделения газа. Сироп охлаждают до 20 С и хранят не более двух суток.

Физико-химические показатели инвертного сиропа, приготовленного данным способом:

- содержание сухих веществ – 80 – 82 %;

- содержание редуцирующих веществ – 70 – 75 %;

- температура хранения 20 С;

Готовый сахарный сироп загружают в емкость для инверсии (концентрация сиропа 80 – 82 %). При температуре 105 С вводят молочную кислоту из расчета 4 л на 1 т сахара и проводят процесс инверсии при постоянном помешивании (при 105 С) в течение 40 – 50 минут.

По истечении времени проверяют содержание сухих веществ. Если оно достигло 40 – 45 %, то процесс инверсии заканчивают.

Готовый инвертный сироп охлаждают до 60 С и нейтрализуют 10%-ным раствором карбоната натрия из расчета 1,48 кг на 1 т сахара. Затем охлаждают до 20 С и хранят не более пяти суток.

Физико-химические показатели инвертного сиропа, приготовленного данным способом:

- содержание сухих веществ – 80 – 82 %;

- содержание редуцирующих веществ – 45 – 50 %;

Химический состав сиропа. В состав карамельного сиропа, приготовленного на патоке, входят:

— сахароза – 64 %;

— редуцирующие сахара (глюкоза, фруктоза) – 16 %.

Расчет количества редуцирующих сахаров в зависимости от рецептурных компонентов

Определение абсолютного прироста редуцирующих веществ:

где Rвс, Rвп, Rви – редуцирующие вещества в сиропе, патоке, инверте;

ас, ап, аи – массовая доля сухих веществ в сиропе, патоке, инверте;

Gc, Gп, Gи – массы сиропа, патоки, инверта.

Расчет для определения количества воды, при приготовлении сиропа, исходя из рецептуры

- Из унифицированной рецептуры определяют коэффициент соотношения сахара и патоки по сухому веществу:

где Мсвп – масса патоки по сухому веществу;

М свс – масса сахара по сухому веществу.

2. Определяют относительный выход:

где в – выход сырья по сухому веществу в соответствии с унифицированной рецептурой;

и – итого загрузка сырья по унифицированной рецептуре.

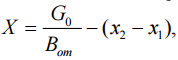

3. Количество воды, необходимой для приготовления сиропа:

где G0 – необходимое количество сиропа;

Вот – относительный выход;

х1 – количество сахара по рецептуре;

х2 – количество патоки по рецептуре.

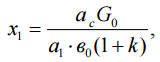

4. Количество сахара:

где ас – содержание сухих веществ в сиропе;

G0 – необходимое количество сиропа;

а1 – содержание сухих веществ в сахаре;

в0 – относительный выход;

k – коэффициент соотношения сахара и патоки по сухому веществу.

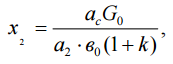

5. Количество патоки

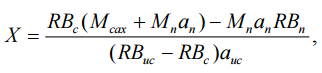

Расчет количества инвертного сиропа для полной или частичной замены патоки:

где RBс – задаваемое содержание редуцирующих веществ в сиропе на сухое вещество;

Мсах – масса сахара по рецептуре;

Мп – масса патоки по рецептуре;

Ап – содержание сухих веществ в патоке;

RBп – редуцирующих веществ в патоке на сухое вещество;

RBис – редуцирующих веществ в инвертном сиропе на сухое вещество;

Аис – содержание сухих веществ в инвертном сиропе.

Теоретические основы приготовления белого, инвертного сиропов и колера.

Белый сахарный сироп готовят двумя способами: горячим и холодным. На предприятиях распространен горячий способ, применяя который можно получить стерильным готовый сахарный сироп.

Схема производства сахарного сиропа горячим способом следующая: растворение сахара в воде → кипячение раствора сахара → фильтрация горячего сиропа → охлаждение готового сахарного сиропа.

Для приготовления сахарного сиропа горячим способомв хорошо вымытый сироповарочный котел наливают заданное количество воды и нагревают ее до кипения. Затем при непрерывном перемешивании засыпают отвешенное количество сахара. При отсутствии механической мешалки в котле сахар задают в воду температурой 40 – 50 °С. Дальнейшее подогревание раствора сахара в аппарате проводят медленно при непрерывном перемешивании с таким расчетом, чтобы сахар растворился до начала кипения. При этом помнят, что чем ниже температура растворения сахара, тем светлее будет сироп. При высоких температурах часть кристаллов нерастворившейся сахарозы, попадая на стенки сильно нагретого аппарата, плавится, образуя карамели, что придает сиропу желтый оттенок и небольшую горечь во вкусе.

После растворения сахара сироп кипятят при перемешивании не менее 25 – 30 мин, при этом удаляют пену и посторонние примеси, всплывающие на поверхность сиропа. Указанная продолжительность кипячения обусловлена необходимостью уничтожить слизеобразующие бактерии. Если кипятить дольше, произойдет частичное разложение сахара (карамелизация) и, как следствие, пожелтение сиропа.

Через 30 мин кипячения проверяют концентрацию готового сиропа с помощью сахарометра или рефрактометра. Кроме того, можно судить о готовности сахарного сиропа по температуре его кипения, которая зависит от концентрации сахара в растворе.

Готовым считают сахарный сироп с массовой долей сухих веществ 60 – 65 %.

Для того чтобы удалить механические примеси, горячий готовый сахарный сироп пропускают через сетчатый или рамный фильтр. На небольших предприятиях для фильтрации сиропа используют мешочный фильтр (фланелевый, суконный, из капронового полотна и др.).

Во избежание загрязнения сиропа микроорганизмами и потерь ароматических веществ в процессе последующего купажирования горячий отфильтрованный сироп охлаждают до 10– 20 °С. Для этого используют теплообменники различных конструкций – противоточные кожухотрубные или змеевиковые, пластинчатые, сборники с рубашкой или змеевиками для хладагента.

При варке сахарного сиропа холодным способомсахар растворяют при температуре 60 – 70 °С, затем фильтруют и охлаждают сироп. Готовый сахарный сироп направляют в закрытые эмалированные или алюминиевые сборники.

Прогрессивным направлением в производстве безалкогольных напитков является применение жидкого сахара. Его используют как сахарный сироп, поскольку он содержит не ниже 64 % мас. сухих веществ. Такой сироп поступает на предприятия в цистернах, из которых его перекачивают через фильтр-ловушку и передают через противоточный теплообменник в сборники готовых сиропов.

При использовании остатков сахара из мешков и пены, удаленной при варке сиропов, их вначале собирают в отдельную емкость, растворяют в воде в соотношении 1:3, а затем фильтруют.

Сахарный сироп можно приготовить непрерывным способом, применяя непрерывнодействующий растворитель, куда дозируют подогретую воду, сахар и лимонную кислоту.

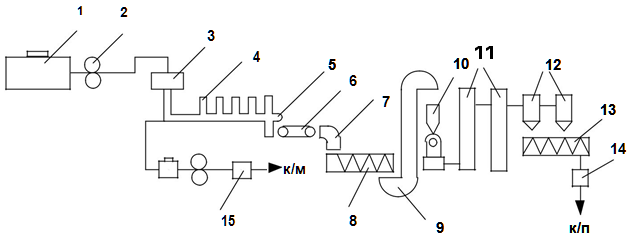

Технологическая схема производства сахарного сиропа непрерывным способом:

1 – бункер;2 – дозатор сахарного песка; 3 – дозатор-подогреватель воды; 4 – дозатор лимонной кислоты;

5 – непрерывнодейсгвующий растворитель сахара; 6 – фильтр-ловушка; 7 – насос; 8 – теплообменник; 9 – сборник для хранения сиропа.

Достоинства непрерывного способа:

- можно интенсифицировать процесс;

- сократить потери сахара;

- улучшить санитарное состояние производства.

Готовый сахарный сироп должен быть бесцветным, прозрачным, без постороннего запаха и привкуса. Содержание сухих веществ в сахарном сиропе должно быть 60 – 65 г в 100 г сиропа.

Приготовление белого инвертного сиропа

Смесь равных количеств глюкозы и фруктозы, получающаяся в процессе гидролиза сахарозы при нагревании со слабыми органическими кислотами, называется инвертным сахаром.

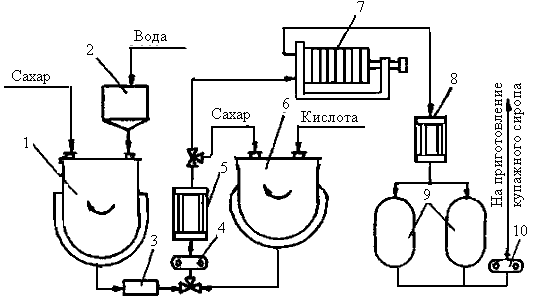

Теоретически при 100%-ной инверсии молекула сахарозы, присоединяя молекулу воды, распадается на глюкозу и фруктозу по уравнению

Из уравнения реакции видно, что суммарная молекулярная масса глюкозы и фруктозы увеличивается на величину молекулярной массы воды. Отсюда массовая доля сухих веществ в сиропе при полной инверсии увеличивается на величину отношения суммы молекулярной массы глюкозы и фруктозы к молекулярной массе сахарозы, а именно: 360,312 : 342,296 = 1,0526 г, или 5,26 %.

Количество образующегося инвертного сахара зависит от условий проведения инверсии. Глубокая инверсия происходит при температуре кипения сахарного сиропа с кислотой, частичная – при более низкой температуре.

Проводить глубокую инверсию, т. е. образование инвертного сахара в количестве более 55 %, при изготовлении сиропов не разрешено, поскольку при температуре кипения сиропа с кислотой разлагается образовавшаяся фруктоза до токсичного оксиметилфурфурола. Разрешена только частичная инверсия сахарозы с получением инвертного сахара не более 55 % от общего количества и содержанием оксиметилфурфурола в небольших количествах – до 0,1 мг/л.

Инвертный сахарный сироп готовят следующим образом.

Технологическая схема приготовления инвертного сиропа:

1 – сироповарочный котел; 2 – мерник; 3 – фильтр-ловушка; 4, 10 – насосы; 5 – теплообменник; 6 – котел для инверсии сахарозы;

7 – фильтр; 8 – охладитель; 9 – сборники инвертного сиропа.

В сироповарочный котел 1 наливают заданное количество воды, нагревают до кипения и загружают необходимое количество сахара. После кипячения в течение 30 мин сахарный сироп с содержанием сухих веществ 65 – 70 % пропускают через фильтр-ловушку 3 и охлаждают до 70° С. Инверсию сахарозы производят в емкостях 6, снабженных мешалками и покрытых снаружи теплоизоляционным слоем. В случае отсутствия емкостей с мешалками перемешивание осуществляют методом рецеркуляции через насос. После охлаждения в сахарный сироп вносят 50 %-ный водный раствор лимонной кислоты, смесь тщательно перемешивают и выдерживают при 70 °С в течение 2 ч, периодически перемешивая. При продолжительном охлаждении инвертного сиропа (5 ч и более) его выдержка при 70° С сокращается до 1,5 ч. За 10 мин до окончания инверсии в сироп вносят активный уголь (0,1 % от массы сахара). Смесь выдерживают 10 мин, затем фильтруют, охлаждают до 20° С и передают в сборники 9 для хранения. В готовом сахарном сиропе контролируют содержание сухих веществ и инвертного сахара, а также органолептические показатели.

Проведя частичную инверсию сахарозы при изготовлении сиропов, можно создавать напитки с более мягким и приятным вкусом, снижать расход сахара при производстве безалкогольных напитков. После фильтрования и охлаждения готовый сахарный сироп подают насосом в закрытые эмалированные, алюминиевые или стальные с антикоррозийным покрытием сборники, имеющие мерные стекла. В этих сборниках готовый сахарный сироп хранят при температуре 10 – 20 °С. Сборники размещают на площадке над купажными аппаратами, что обеспечивает поточность производства.

Инвертный сахарный сироп должен содержать инвертного сахара не более 55 % мас. от общего колличества содержащегося в нем сахара и оксиметилфурфурола в пределах установленных норм (0,1 г/л).

Колер представляет собой продукт термической обработки сахарозы. Его используют для подкрашивания безалкогольных напитков и товарных сиропов.

Колер приготовляют в колероварочном аппарате, снабженном электронагревательным устройством, а также вытяжным зонтом. Котел представляет собой металлический сосуд, состоящий из двух вставленных один в другой цилиндров с плоскими днищами, внутри которых помещен тигель. Для теплоизоляции оба цилиндра выложены внутри слоем листового асбеста, а пространство между ними заполнено слоем волокнистого асбеста. В пространстве под тиглем смонтирован нагревательный элемент. Для удаления паров и газов в аппарате установлен жестяной зонт с принудительной вытяжкой.

Колероварочный котел монтируют в изолированном помещении. Для предохранения лица и тела от брызг горячего колера необходимо работать в рукавицах, фартуке и защитных очках.

Для варки колера в котел вносят сахар, добавляют 1 – 2 % воды (от массы сахара), нагревают при постоянном перемешивании до температуры 160 – 165° С, сахар начинает плавиться и приобретать темно-бурую окраску. Затем, прекратив нагрев, добавляют тонкой струей при перемешивании горячую воду температурой 75 – 90° С в количестве 8 % (от массы загруженного сахара). Далее температуру в аппарате повышают до 180 – 200° С и при этой температуре проводят карамелизацию сахара до появления темно-коричневого цвета

Сущность реакции карамелизации заключаетсяв дегидратации и конденсации сахарозы с образованием ангидридов, оксиметилфурфурола, гуминовых веществ, органических кислот.

Одновременно с карамелизацией сахарозы протекают окислительные процессы с образованием продуктов окисления летучих и нелетучих органических кислот.

При варке колера происходит в основном дегидратация сахарозы, т. е. отделение от ее молекулы нескольких молекул воды с образованием ангидридов – карамелана, карамелена и карамелина. Дегидратация сахарозы протекает в три стадии:

I стадия – при потере молекулой сахарозы двух молекул (10,5 %) воды получается карамелан (С12Н18О9), растворимый в воде;

II стадия – при потере тремя молекулами сахарозы восьми молекул (14 %) воды образуется карамелен (С36Н50О25), растворимый в воде;

III стадия – при потере двумя молекулами сахарозы семи молекул (18,4 %) воды получается карамелин (С24Н30О15), нерастворимый в воде.

Карамелан и карамелен предопределяют свойства колера, поэтому можно не проводить процесс карамелизации до образования карамелина.

Окончание карамелизации устанавливают по следующим признакам:

- горячая капля колера, нанесенная на стеклянную пластинку, не растекается;

- горячие капли колера при погружении в холодную воду твердеют и всплывают;

- горячая масса колера, взятая деревянной палочкой, застывает в упругую нить.

По завершении варки массу охлаждают до 60° С, а затем задают горячую воду с таким расчетом, чтобы после размешивания получить колер относительной плотностью 1,35 (при температуре 20 °С), т. е. с массовой долей сухих веществ не менее 70 ± 2 %. Выход колера с относительной плотностью 1,35 (при температуре 20 °С) составляет около 105 % к массе израсходованного сырья. Длительность одного цикла получения колера 3 – 5 ч.

Колер хранят в закрытых эмалированных, алюминиевых или из нержавеющей стали сборниках, оснащенных рубашками для охлаждения и мешалками.